Növelje a termelékenységet, és maradjon az élen az intelligens gyártásról szóló útmutatóval a szerelőszalagján.

Találja meg az adatvezérelt folyamatokra, a teljes nyomon követhetőségre, a hatékony szerszámkezelésre, a könnyű automatizálásra és még sok másra vonatkozó stratégiákat. Fedezze fel a Desoutter ECOSYSTEM-et a szakértői megoldásokért.

A termelékenység növelése és az okosabb munkavégzés kulcsfontosságú a versenyelőny fenntartásához. Az intelligens gyártási folyamatok bevezetése, amelyek idővel együtt fejlődnek az Ön vállalkozásával, biztosíthatja a szükséges agilitást a gyártási folyamatoknak a piaci ingadozásokra való átállításához, valamint a rugalmasságot az új technológiák gyors átvételéhez és a jobb munkamódszerek bevezetéséhez. Az ipar 4.0 meghatározza az intelligens gyártás alapelveit, de az elmélet megvalósítása egy forgalmas termelési környezetben kihívást jelenthet. A gyártóknak gyakorlati módszerekre van szükségük az Ipar 4.0-ban rejlő lehetőségek kiaknázásához és alkalmazásához, hogy javítsák a működési hatékonyságot, megszüntessék az utómunkát és javítsák az árrést. Ez magában foglalja az egyes folyamatok tervezésének, kialakításának és folyamatos javításának képességét bármikor.

Hogyan lehet tehát az összekapcsolhatóság, az IoT (IoT), az adatbányászat és a zökkenőmentes integráció alkalmazásával nagy előnyökhöz juttatni vállalkozását? A kulcs az, hogy fokozatosan építsük ki, amíg olyan intelligens termelési ökoszisztémát nem kapunk, amely az intelligens összeszerelési eszközöktől kezdve az erőteljes adatelemzésig mindent magában foglal.

Itt vannak a Desoutter’s legjobb tippjei a skálázható, alkalmazkodó és jövőbiztos intelligens összeszerelősorok fejlesztéséhez.

2. Teljes nyomon követhetőség elérése

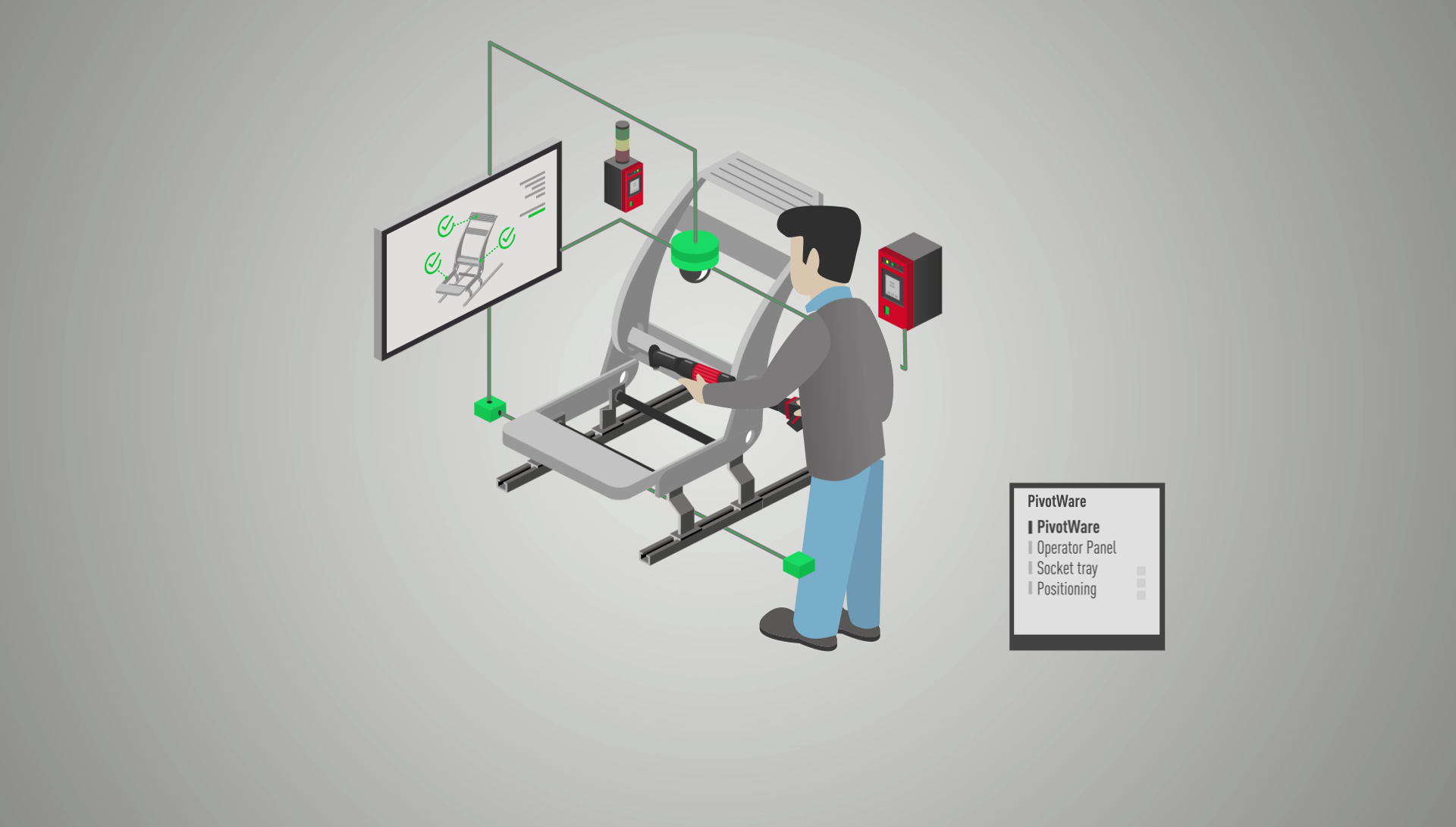

A megfelelő első munkaidő és a teljes nyomon követhetőség az Ipar 4.0 két további előnye a gyakorlatban. A folyamatirányító rendszerek hatékonyan irányíthatják a dolgozókat a különböző feladatokon keresztül, és támogathatják a hibamentes stratégiát. Az ember-gép interfészek (HMI) és infrared positioning segítségével pontosan megmutatható a kezelőnek, hogy milyen szerszámokat kell használni, milyen alkatrészeket kell alkalmazni és hol kell rögzíteni (pozicionáló rendszer). A rendszer ezután ellenőrzi, hogy minden egyes lépés helyesen lett-e elvégezve, mielőtt a kezelő a következő fázisra léphetne. Ezek a folyamatirányító rendszerek megkönnyítik a validálási és nyomonkövethetőségi követelmények teljesítését.

4. Hálózatba foglalja a szerszámokat

A szerszámok kezelése időigényes lehet, különösen több szerelősoron keresztül. Használjon vezeték nélküli eszközöket a következőkhöz:

- csökkentse a kábelezés bonyolultságát

- Megteremti a lehetőséget, hogy egyetlen csatlakozási pontot használjon a gyári hálózat és a szerszámcsoportok közötti kommunikációhoz

Ez a hálózati megközelítés egy intelligens hubot használ a szerszámok programozásának egyszerűsítésére. Egy intelligens hub akár 20 vezeték nélküli szerszámot is képes kezelni, amelyek mindegyike finomhangolható az egyedi alkalmazási követelményekhez. Ezen túlmenően a Smart hub hihetetlenül egyszerűvé teszi a sorok újrakiegyenlítését a . Egyes intelligens huboknál akár 30 másodpercnél kevesebb időbe is telhet egy szerszám párosítása az RFID technológia segítségével.

Az intelligens hubok a szerszámok adatait is összegyűjti, így egyszerűbbé válik jelentések készítése. Ez az agilitási szint azt jelenti, hogy az összes futószalag-beállítás órák helyett percek alatt átkonfigurálható, ami növeli az üzemidőt és maximalizálja a termelékenységet.

5. Tanuld meg szeretni a robotokat

Az intelligens gyártás az emberek, gépek és szoftverek közötti együttműködés új formáit igényli. A kollaboratív robotok (cobotok) egyre szélesebb körű alkalmazása a könnyebb, rugalmasabb, a legmagasabb szintű biztonságot fenntartó eszközök fejlesztését ösztönzi. Ezek az eszközök könnyen beépíthetők egy robotba, és zökkenőmentesen működnek az emberi kezelő mellett. Kivételes teljesítményt, interaktivitást és nyomon követhetőséget biztosíthatnak az automatizált összeszerelésben.

Ezek az eszközök ideálisak könnyű alkalmazásokhoz, például autóülések összeszereléséhez és alváz alatti munkákhoz, különösen, ha az eszköznek sokféle vízszintes és függőleges orientációt kell kezelnie.

7. Találd meg a megfelelő partnert

Kizárólag Ön tudja, hogy melyik megoldás a legjobb az Ön alkalmazásához és a költségvetéséhez egy adott időpontban. Ügyeljen arra, hogy megfelelő műszaki és ipari tapasztalattal rendelkező technológiai partnert válasszon, aki képes az Ön vonalának értékelését, valamint a rugalmas és skálázható megoldások széles választékát kínálni anélkül, hogy a funkcionalitás, az átjárhatóság és az előremutató kompatibilitás rovására menne. Egy ökoszisztéma kulcsfontosságú a gyártási folyamatok megoldásának szállítója és a vállalaton belüli szakértők közötti együttműködésen alapuló ökoszisztéma. Ez összekapcsolja az embereket, valamint a technológiát, hogy a megfelelő megoldást a megfelelő időben nyújtsa.

Ha többet szeretne megtudni a gyártási folyamatmegoldásokról (feszítő szerelési és fúrási megoldások), látogasson el a helyi Desoutter Ecosystem szakértőhöz.